Erste Bauteile für Wendelstein 7-X

Forschungsbericht (importiert) 2003 - Max-Planck-Institut für Plasmaphysik

Magnetspulen

In das IPP ausgeliefert wurden die ersten beiden der insgesamt 50 nicht-ebenen Magnetspulen - das Kernstück der Anlage. Ihre bizarren Formen sind das Ergebnis ausgefeilter Optimierungsrechnungen (Abb. 1): Sie sollen einen besonders stabilen und wärmeisolierenden magnetischen Käfig für das Plasma erzeugen. Wegen der angestrebten langen Pulszeiten von 30 Minuten werden - anders als bei bisherigen Anlagen - zum Bau der Magnete supraleitende Stromleiter benutzt. Auf tiefe Temperaturen abgekühlt, verbrauchen sie nach dem Einschalten kaum Energie. Speziell für WENDELSTEIN 7-X entwickelte man einen biegsamen Leiter, ein supraleitendes Kabel aus Niob-Titan mit einer Aluminiumhülle. Der Leiter kann im Ausgangszustand in Formen gepresst und dann durch Erwärmen ausgehärtet werden. Im Betrieb wird der Leiter mit flüssigem Helium, das im Leiterinneren fließt, auf Supraleitungstemperatur von etwa 4 Kelvin, d.h. nahe an den absoluten Nullpunkt abgekühlt. Mehr als dreiviertel der bestellten 60 Kilometer Kabellänge hat der Hersteller, das Konsortium European Advanced Superconductors/Europa Metalli Superconductors S.p.A., mittlerweile produziert.

Aus diesem Leiter entstehen im Auftrag des deutsch-italienischen Konsortiums Babcock Noell Nuclear/Ansaldo die Spulen. Sie werden bei ABB in Augsburg und bei Ansaldo in Genua gewickelt und bei Babcock Noell Magnettechnik GmbH in Zeitz zusammengebaut: Drei der rund 3,5 Meter hohen und 2,5 Metern breiten und je 6 Tonnen schweren Spulen sind fertig gestellt; mehr als die Hälfte aller Spulen ist in Arbeit: Um die Sollform innerhalb weniger Millimeter einzuhalten, müssen die Leiterwindungen sehr präzise in ihre Wickelform gepresst werden. Zur elektrischen Isolation wird der Leiter wie auch das gesamte Wickelpaket mit Bandagen aus Glasfaser umwunden und zur Versteifung mit Epoxidharz imprägniert. Zusätzliche Verstärkung geben massive Stahlgehäuse - in Halbschalen gefertigt von der schwedischen Gießerei Österby Gjuteri AB - in die die Wickelpakete bei der Babcock Noell Magnettechnik GmbH in Zeitz eingeschweißt werden. Eine Füllung aus Quarzsand und Epoxidharz im Zwischenraum zwischen Spulenkern und Stahlhülle sorgt für eine gleichmäßige Kraftübertragung vom Wickelpaket auf das Gehäuse. Dabei ist zu berücksichtigen, dass sich später beim Abkühlen auf tiefe Temperaturen Hülle und Spulenkern verschieden stark zusammenziehen. Um dies auszugleichen, wird das Gehäuse vor dem Einfüllen des Quarzsandes aufgeheizt. Das sich ausdehnende Gehäuse erzeugt beim Abkühlen die gewünschte Vorspannung im Wickelpaket: Bei der Abkühlung auf die tiefe Betriebstemperatur schrumpft das Wickelpaket stärker als das Gehäuse und die Vorspannung baut sich wieder ab. Die Temperaturdifferenz während des Bettungsvorgangs ist so berechnet, dass die Spule genau bei ihrer tiefen Betriebstemperatur spannungsfrei ist.

Das Spulengehäuse wird anschließend mit Standfüßen für die Montage sowie mit Halterungen zur Befestigung der Bauteile am Stützgerüst versehen; nach der präzisen mechanischen Bearbeitung der Anschlussbereiche werden Kühlrohre und -bleche angebracht. Zur Prüfung der Betriebseigenschaften werden alle Spulen anschließend nach Saclay in Frankreich zu einer Testanlage der CEA (Centre Études Nucleaires, Frankreich) transportiert und bei tiefen Temperaturen geprüft. Die erste Spule ist hier im Juni 2003 angekommen.

Ebene Spulen

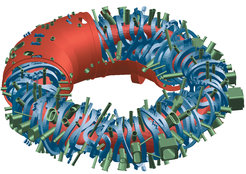

Dem Kranz der 50 nicht-ebenen Stellarator-Spulen (Abb. 2) wird ein zweiter Satz von 20 ebenen Spulen (Abb. 3) überlagert, um das Magnetfeld verändern zu können und die Flexibilität des Experiments zu erhöhen. Beim Hersteller Tesla in Großbritannien sind inzwischen 16 Spulen gewickelt und drei komplett fertig gestellt. Alle drei ebenen Spulen haben ihre Funktionsprüfung in Saclay bereits bestanden.

Das Plasmagefäß

Das innerhalb der Spulen liegende Plasmagefäß ist in seiner Form dem verwundenen Plasmaschlauch angepasst (Abb. 4). Die komplexe Form bei verlangter hoher Maßhaltigkeit - stellenweise sind die Toleranzen nicht größer als drei Millimeter - macht die Herstellung zu einer anspruchsvollen Aufgabe. Um die bizarre Form in Stahl nachzubilden, wird das ringförmige Gefäß aus 200 einzelnen Ringen aufgebaut. Jeder Ring wird aus mehreren fingerdicken und 15 Zentimeter breiten Stahlblechstreifen zusammengesetzt, die vielfach geknickt die geschwungenen Konturen nachformen. Die annähernd ringförmige Plasmakammer, die später das heiße Plasma enthalten wird, bildet mit einem Durchmesser von rund 12 Metern die Innenwand des Kryostaten. Sie ist umschlossen von einer Außenhülle von 15 Metern Durchmesser. Der luftleere Raum zwischen Plasma- und Außengefäß schützt das tiefkalte Spulensystem gegen störende Wärmestrahlung. Ultrahochvakuumdicht verschweißt sind mittlerweile sieben der 20 Sektoren fertiggestellt. Die ersten zwei von insgesamt 20 Sektoren des Plasmagefäßes wurden Ende letzten Jahres vom Hersteller - der Firma MAN DWE - nach Greifswald geliefert. Eine Kälteanlage stellt später 5000 Watt Kälteleistung bei der Temperatur des flüssigen Heliums (4 K) bereit, um die Magnete und ihre Abstützung, d.h. insgesamt 425 Tonnen Material, auf Supraleitungstemperatur zu kühlen.

Mit einem scharfen Wasserstrahl werden anschließend in die Gefäßteile insgesamt 299 Löcher geschnitten, durch die das Plasma später beobachtet und geheizt werden soll. Ebenso viele Stutzen, die gut wärmeisoliert zwischen den Spulen hindurchgeführt werden, verbinden diese Öffnungen mit der Außenwand des Kryostaten. Zum Ausgleich von Wärmedehnungen werden die Stutzen mit beweglichen Bälgen ausgerüstet. 60 Stutzen - gefertigt von der Schweizer Firma Romabau - sind bereits geliefert.

Mikrowellenheizung für das Plasma

Das Plasma von WENDELSTEIN 7-X soll im Dauerbetrieb durch zehn Mikrowellensender mit je einem Megawatt Leistung bei einer Frequenz von 140 Gigahertz geheizt werden (Abb. 5). Solche Senderöhren, so genannte Gyrotrons, wurden bisher nur für Heizpulse von wenigen Sekunden und Leistungen von einigen hundert Kilowatt gebaut. Für die nötige Entwicklungsarbeit und den Aufbau des Mikrowellen-Heizsystems für WENDELSTEIN 7-X ist das Forschungszentrum Karlsruhe verantwortlich, das die Beiträge anderer Laboratorien und der Industrie koordiniert. Der Prototyp und das erste der zehn Mikrowellen-Generatoren - hergestellt von der französischen Firma Thales Electron Devices - wurde bereits Ende 2003 erfolgreich in Greifswald in Betrieb genommen. Mit einer Ausgangsleistung von einem Megawatt ist er der stärkste für mehrere Minuten laufende Mikrowellensender der Welt.

Er wird nun dazu benutzt, das zugehörige Übertragungssystem für die Mikrowellenstrahlung zu testen. Dessen Entwicklung hat das Institut für Plasmaforschung der Universität Stuttgart übernommen. Die Mikrowellen werden über wassergekühlte Metallspiegel vom Sender in das Plasma gelenkt. Die anspruchsvollen Bauteile müssen zehn Einzelstrahlen zu einem massiven Mikrowellenstrahl zusammenfügen, und so umlenken, dass diese - trotz der hohen Leistung von zehn Megawatt - mit möglichst geringen Übertragungsverlusten, im richtigen Polarisationszustand und exakt gebündelt das Plasma an der jeweils gewünschten Stelle treffen. Von den insgesamt vorgesehenen 140 Spiegeln sind 100 installiert. Bis auf die Teile im Plasmagefäß, die erst nach dem Experimentaufbau montiert werden können, ist das Übertragungssystem damit fertig aufgebaut. In den jetzt laufenden Hochleistungstests werden alle Komponenten in ihrem Zusammenwirken geprüft - neben dem Übertragungssystem also auch Kühlung, Hochspannungsversorgung, Messtechnik und Datenerfassung. Parallel wird schon das zweite, von der US-Firma Communication and Power Industries entwickelte Gyrotron aufgebaut. Erste Tests sind für April 2004 vorgesehen.

Montagevorbereitung

Bis Herbst 2004 laufen in Greifswald Tests und Vorbereitungsarbeiten für die Montage (Abb. 6). So wurde das testweise Auffädeln einer der sechs Tonnen schweren Magnetspulen auf das Plasmagefäß, eine heikle Millimeterarbeit, bereits erfolgreich geprobt. Der für 2010 geplante Betriebsbeginn hängt wesentlich von der termingerechten Fertigstellung der Bauteile durch die zuliefernde Industrie ab. Bei komplexen Anlagen wie Wendelstein 7-X ist bereits die industrielle Fertigung und der Aufbau ein Experiment für sich, bei dem in zahlreichen Sparten Neuland betreten wird. Die hier gewonnenen Erfahrungen werden aber auch für den internationalen Testreaktor ITER nutzbar sein.