Spröder Werkstoff wird pseudoduktil: Wolframfaserverstärktes Wolfram

Forschungsbericht (importiert) 2012 - Max-Planck-Institut für Plasmaphysik

Wolfram – Das Problem der Sprödigkeit

Wegen einer einzigartigen Kombination von Eigenschaften ist Wolfram ein vielversprechender Kandidat für den Einsatz an plasmabelasteten Bauteilen in einem zukünftigen Fusionskraftwerk [1]. Seine inhärente Sprödigkeit und damit fehlende Schadenstoleranz schränkt die Nutzungsmöglichkeiten von Wolfram aber erheblich ein [2]. Vor allem die „Versprödung“ während des Einsatzes ist ein bisher nicht gelöstes Problem.

Spröden Werkstoffen fehlt die Möglichkeit zur Spannungsumverteilung: Zonen mit lokal konzentrierter Dehnung führen daher zu konzentrierter Spannung [3]. Das Material ist deshalb sehr kerbempfindlich und die Gesamtfestigkeit wird von der lokal geringsten Festigkeit bestimmt – das sogenannte „weakest-link“-Verhalten. Daraus ergibt sich eine erhöhte Anfälligkeit für fertigungsbedingte Fehler und lokale Überlasten.

Ein möglicher Lösungsansatz ist, Strukturen zu schaffen, welche die lokale Umverteilung der Energie (Energiedissipation) erlauben und dadurch eine Art Zähigkeit, also einen erhöhten Widerstand gegenüber Versagen, gewähren [4]. Man spricht von extrinsischer, d. h. von außen eingebrachter Zähigkeitssteigerung oder Pseudoduktilität. Beispiele für solche Mechanismen sind die Überbrückung von Rissen durch Fasern, Rissablenkung oder die plastische Verformung von Fasern. Typisch für diese Mechanismen ist ihr Wirken hinter der Rissfront. Pseudoduktile Werkstoffe zeigen deshalb charakteristischerweise einen steigenden Risswiderstand oder, besser gesagt, eine steigende Lastaufnahmefähigkeit bei Risswachstum. Ein gutes Beispiel sind keramikfaserverstärkte Keramiken: Zum Beispiel ist die Zähigkeit von Siliciumcarbid, das mit Siliciumcarbidfasern verstärkt ist (SiCf/SiC), mehr als fünfmal höher als im unverstärkten Zustand.

Für die Wirksamkeit der Pseudoduktilität ist die Grenzfläche zwischen Faser und Matrix ausschlaggebend. Sie muss einerseits schwach genug sein, um bei einem Versagensfall nachzugeben, damit die oben genannten Mechanismen (wie Rissüberbrückung, Abgleiten von Grenzflächen, etc.) wirksam werden können. Sie soll anderseits so stark wie möglich sein, um eine Kraftübertragung zwischen Faser und Matrix zu erlauben bzw. die Energiedissipation zu maximieren. Es ist deshalb sehr wichtig, die Integrität der Grenzflächen sowohl in der Fertigung als auch im Einsatz sicherzustellen. Um die Grenzflächeneigenschaft gezielt auswählen zu können, werden Beschichtungen im Mikrometer-Bereich eingesetzt.

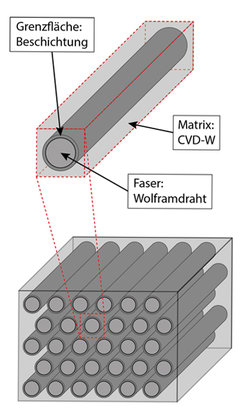

Im Rahmen eines Projektes im Forschungsbereich „Plasmarand und Wand“ des Max-Planck-Instituts für Plasmaphysik (IPP) wird diese Idee – die extrinsische Zähigkeitssteigerung für Wolfram – erforscht und umgesetzt. Dabei wird Wolfram mit beschichteten Langfasern aus gezogenem Wolframdraht verstärkt. Dieser Draht wird von der Osram GmbH, Schwabmünchen, bereitgestellt. Die Fasern werden zunächst mit einer geeigneten Technik in einem definierten räumlichen Verhältnis angeordnet, zum Beispiel in gleichmäßigem Abstand. Die Wirksamkeit verschiedener Beschichtungsarten wurde im Rahmen einer aufwendigen Untersuchung an Modellproben nachgewiesen [5]. Schließlich wird mit einem chemischen Abscheideprozess die Matrix um dieses Gebilde erzeugt. Abbildung 1 stellt den Verbundwerkstoff und seine Komponenten schematisch dar. Gezeigt wird eine unidirektionale Faseranordnung. Grundsätzlich sind beliebige Faseranordnungen denkbar, zum Beispiel auch dreidimensionale Webung. Der so entstehende wolframfaserverstärkte Wolfram-Verbundwerkstoff (Wf/W) besitzt folgende Eigenschaften [6]:

- Schadenstoleranz: Die lokale Energiedissipation der extrinsischen Mechanismen ermöglicht lokalen Spannungsabbau und damit Schadenstoleranz.

- Widerstand gegen Versprödung: Bei den zähigkeitssteigernden Mechanismen handelt es sich um mechanische Effekte, welche auch in vollständig spröden Werkstoffen wirksam sind (vgl. SiCf/SiC). Aus diesem Grund bleibt die Zähigkeitssteigerung auch bei Einsatzversprödung erhalten.

- Festigkeit: Gezogener Wolframdraht, ein Hauptbestandteil des Werkstoffes (bis zu 50 Prozent sind möglich), besitzt eine ausgezeichnete Festigkeit und hohe Duktilität. Dies führt zu einer erhöhten Festigkeit des gesamten Werkstoffes.

Eine neue Herstellungsmethode

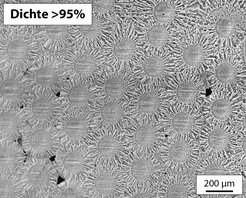

Werkstücke aus Wolfram werden üblicherweise pulvermetallurgisch hergestellt. Hierbei wirken sehr hohe Temperaturen (2.000°C bis 3.000°C) und hohe mechanische Lasten (bis 1.000 MPa) [7]. Um mikrostrukturelle Integrität und Grenzflächenstabilität sicherzustellen, wurde ein neues Fertigungsverfahren auf der Basis einer chemischen Abscheidung entwickelt. Der große Vorteil dieses Prozesses sind die moderaten Temperaturen (400°C bis 600°C) und das Fehlen mechanischer Belastungen. Kombiniert wird ein Abscheideprozess, der aus der chemischen Gasphasenbeschichtung („chemical vapour deposition“ CVD) mit Wolfram bekannt ist (z. B. Erosionsschutzschichten, Halbleiterindustrie, etc.), mit dem Transportprozess chemischer Infiltrationstechniken („chemical vapour infiltration“ CVI) (z. B. die Herstellung von SiCf/SiC bzw. Cf/C). Mit dem so entstehenden Prozess, der chemischen Gasphaseninfiltration von Wolfram (W-CVI), kann wolframfaserverstärkter Wolfram-Verbundwerkstoff mit geringer Porosität erstmals hergestellt werden. Abbildung 2 zeigt den Querschliff einer solchen Probe.

In umfangreichen Beschichtungsexperimenten zusammen mit dem Industriepartner Archer Technicoat Ltd., High Wycombe, Großbritannien, wird das Verfahren entwickelt und verbessert. Unter anderem wird dabei untersucht, wie Faserarchitektur, Temperaturverteilung und Strömungsgeschwindigkeit die Beschichtung beeinflussen. Parallel zu den experimentellen Untersuchungen wird eine analytische Prozessbeschreibung entwickelt. Analysiert werden dabei das Verhältnis zwischen Stofftransport (Makrokinetik) und Abscheidereaktion (Mikrokinetik). Diese Beschreibung liefert, unterstützt durch die experimentellen Ergebnisse, ein umfangreiches Prozessverständnis von W-CVI und legt den Grundstein für die Herstellung im größeren Maßstab.

„Proof of principle“

Die Wirksamkeit der Pseudoduktilität für Wolfram ist nicht selbstverständlich und muss erwiesen werden. Vor allem die Langlebigkeit der Zähigkeitssteigerung im Einsatz und damit der Widerstand gegenüber Versprödung sind wichtig. Um die zähigkeitssteigernden Mechanismen nachzuweisen, wurden mechanische Tests mit hochentwickelten In-situ-Beobachtungstechniken kombiniert. Neben Zug- und Vier-Punkt-Biegeversuchen an Miniaturproben bei gleichzeitiger Überwachung mit hochenergetischer Synchrotrontomographie wurden größere Proben im Drei-Punkt-Biegeversuch unter In-situ-Elektronenmikroskopie getestet.

In den tomographischen Untersuchungen wurden die erwarteten Mechanismen der Zähigkeitssteigerung identifiziert und ihre Stabilität gegenüber Versprödung gezeigt. Abbildung 3 zeigt tomographische Querschnitte, die von einer Zugprobe bei unterschiedlichen Dehnungsschritten stammen. Die Matrix hat bereits im ersten Schritt vollständig versagt, der Riss wird aber von der Faser überbrückt. Die anschließende plastische Verformung der Faser führt zu einer erheblichen Energieaufnahme. Um die Wirksamkeit nach Versprödung nachzuweisen, führte man Versuche an Proben durch, die zuvor durch eine Wärmebehandlung versprödet wurden. In Biegeversuchen kann auch an diesen Proben die Rissüberbrückung nachgewiesen werden.

Um die Wirksamkeit der Zähigkeitssteigerung zu zeigen, sind Untersuchungen an größeren Proben nötig. Gekerbte Proben (durch W-CVI hergestellt) wurden in einem Drei-Punkt-Biegeversuch untersucht und dabei im Rasterelektronenmikroskop überwacht. Um die Wechselwirkung des Risses mit der Mikrostruktur beobachten zu können, wurde die Oberfläche so präpariert, dass die erste Faserlage zu sehen war. So können Rissinitiierung und -wachstum sowie die Wechselwirkung mit Faser und Matrix beobachtet werden. Es konnte eine deutliche Erhöhung der Lastaufnahmefähigkeit während des Risswachstums festgestellt werden. Nach Entstehen des Risses kann die Last nahezu verdoppelt werden, bis es zu einem ersten Lastabfall kommt. Es zeigt sich stabiles Risswachstum und damit Schadenstoleranz sowie ein für pseudoduktile Werkstoffe charakteristischer steigender Risswiderstand.

Fazit und Ausblick

Mit pseudoduktilem wolframfaserverstärktem Wolfram wird eine neue Werkstoffart entwickelt, die eine nachhaltige Lösung für die Probleme beim Einsatz von Wolfram in einem Fusionskraftwerk bieten kann. Dabei wurden in den zurückliegenden Jahren die Grundlagen für eine erfolgreiche Herstellung und ein tiefgreifendes Werkstoffverständnis gelegt.

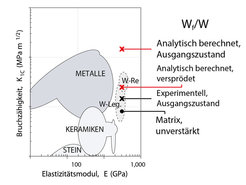

Das Potenzal des Werkstoffes zeigt Abbildung 4: Für verschiedene Werkstoffgruppen ist hier die Bruchzähigkeit bezogen auf den Elastizitätsmodul aufgetragen. Außerdem sind experimentell bestimmte und analytisch abgeschätzte Werte für wolframfaserverstärktes Wolfram (Wf/W) eingetragen. Das Potenzial der Zähigkeitssteigerung in Wf/W muss dabei im Vergleich zu den Werten für die unverstärkte Matrix aus CVD-Wolfram beurteilt werden. Das Diagramm zeigt zum einen das erhebliche Potenzial der Zähigkeitssteigerung an sich und zum anderen das Potenzial des Wf/W-Werkstoffes selbst.

Der nächste Schritt ist die Herstellung von Proben unter optimierten Prozessbedingungen und mit optimierten Grenzflächeneigenschaften. Daran anschließend folgt eine ausführliche Charakterisierung der mechanischen und fusionsrelevanten Eigenschaften des neuen Werkstoffes – sowohl im Ausgangszustand als auch nach Versprödung – entsprechend den Einsatzbedingungen in einem zukünftigen Fusionskraftwerk.

![Abb. 4: Bruchzähigkeit über Elastizitätsmodul für verschiedene Werkstoffgruppen. Wolframlegierungen (W-Leg.) und hier Wolfram-Rhenium (W-Re) sind gesondert aufgeführt. Ebenfalls eingetragen sind analytisch berechnete und experimentell bestimmte Werte für wolframfaserverstärktes Wolfram (Wf/W). Als Vergleichswert ist die Bruchzähigkeit für die unverstärkte Matrix aufgetragen (keine Fasern). Werte entnommen aus [8] und [9]. Abb. 4: Bruchzähigkeit über Elastizitätsmodul für verschiedene Werkstoffgruppen. Wolframlegierungen (W-Leg.) und hier Wolfram-Rhenium (W-Re) sind geso](https://www.mpg.de/11589722/original-1508156460.jpg?t=eyJ3aWR0aCI6MzQxLCJmaWxlX2V4dGVuc2lvbiI6ImpwZyIsIm9ial9pZCI6MTE1ODk3MjJ9--45df59074f1895cc648ab24d6e25cbea05d41a05)